Il metacrilato, come abbiamo visto in questo articolo, è un materiale duttile e versatile che si presta con semplicità a differenti tipologie di lavorazione. Vediamo di seguito, nello specifico, le varie tecniche e tecnologie che si possono utilizzare al fine di trasfomare una lastra di materiale in un prodotto di valore.

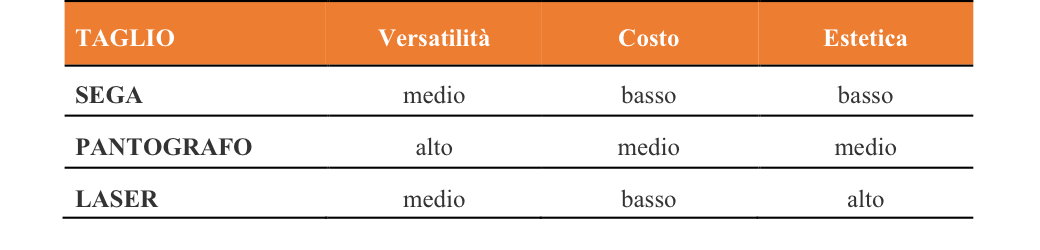

Taglio

Il taglio può essere eseguito in 3 modalità: sega, fresa a controllo numerico e laser

Sega: in modo analogo al legno, anche il plexiglass può essere tagliato con i convenzionali utensili impiegati in falegnameria quali seghe circolari, squadratrici e fresatrici manuali, che permettono tagli verticali e inclinati.

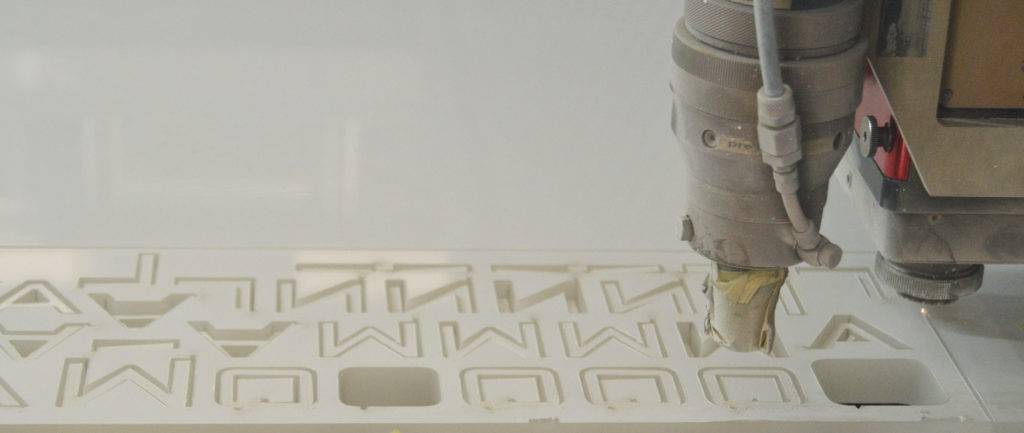

Pantografo/Fresa: l’ausilio di macchine CNC (Computer Numerical Control) consente, oltre ad eseguire semplici tagli, di realizzare fori ciechi, abbassamenti e incisioni anche in profondità. Attraverso il pantografo a 5 assi si possono realizzare anche elementi tridimensionali e si può lavorare anche sulle superfici laterali.

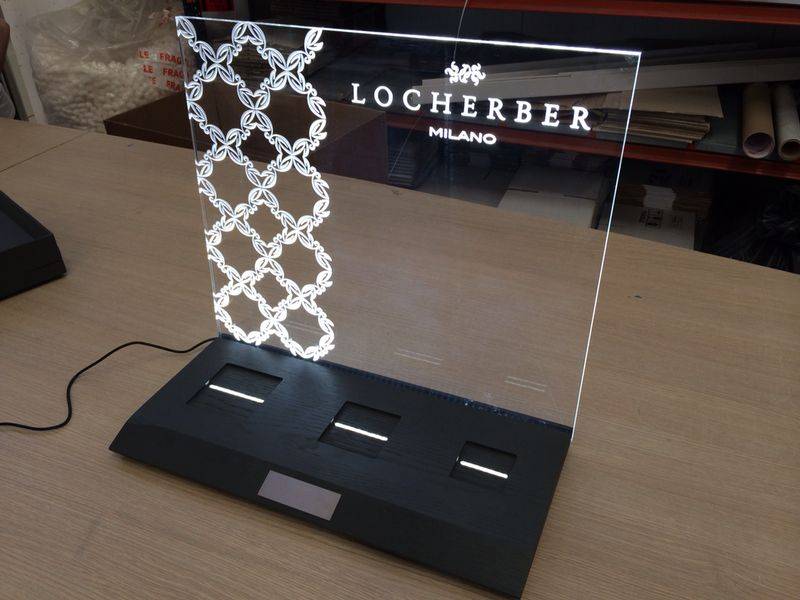

Laser: è una modalità molto performante in termini di velocità e di finitura, perché mentre taglia lucida. La tecnologia laser è utilizzata anche per la marcatura, ossia una sorta di satinatura (tipo sabbiatura) sulla superficie del materiale che consente di creare decorazioni personalizzate.

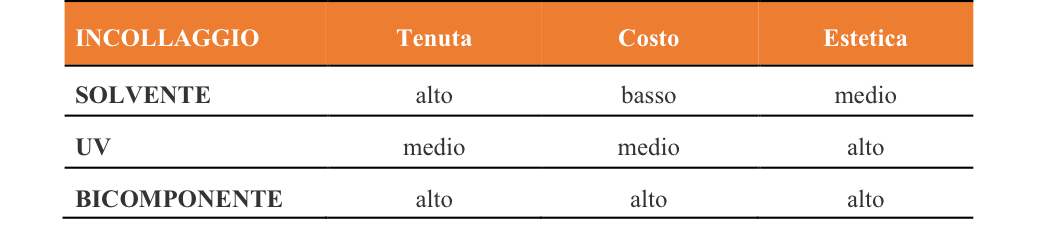

Incollaggio

Esistono tre tipi di incollaggio: solvente, UV e bicomponente

Incollaggio solvente: garantisce una struttura solida. La colla necessita di 7 minuti per solidificare e 24 ore per polimerizzare; trascorso questo tempo, è possibile passare ad altre lavorazioni. La distribuzione avviene con una siringa o con un pennello. L’incollaggio con colle solventi si rivela ottimo a livello strutturale, meno dal punto di vista estetico. Il rischio, infatti, è quello di ottenere un prodotto in cui sono visibili colature e bollicine. Per questo, generalmente si utilizza per incollare il plexiglass colorato in pasta.

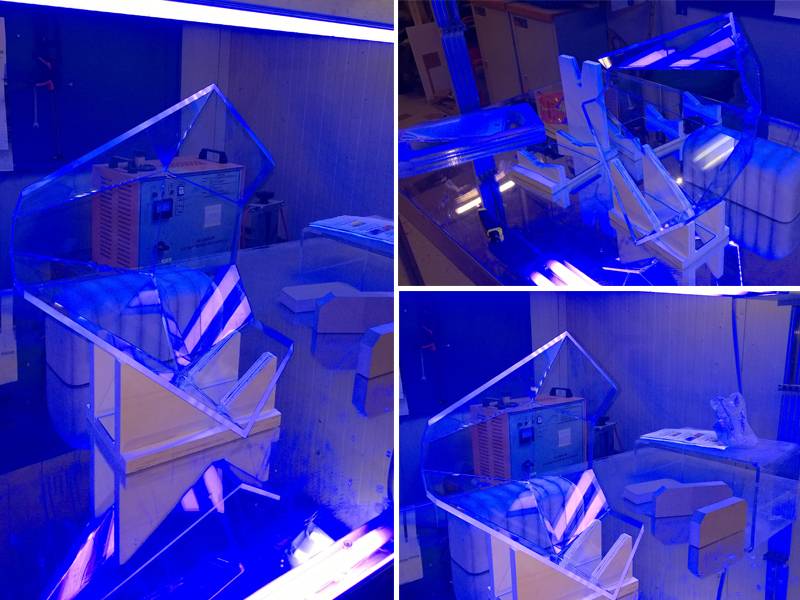

Incollaggio UV: Questa tecnica di incollaggio del metacrilato si avvale di una lampada di 560 watt che permette ad una vasta gamma di colle, estetiche e strutturali, di polimerizzare. È preferibile usare un pmma trasparente o al massimo fumé in quanto la luce della lampada deve attraversare il materiale per aderire totalmente, quindi non è adatto per l’incollaggio del plexiglass in pasta. Le fasi di incollaggio e asciugatura risultano rapide grazie alla fotopolimerizzazione, garantendo un risultato esteticamente impeccabile, privo di bolle o imperfezioni. La tecnica UV esige lavorazioni di scasso e taglio molto specifiche. I tempi di lavorazione sono medio lunghi.

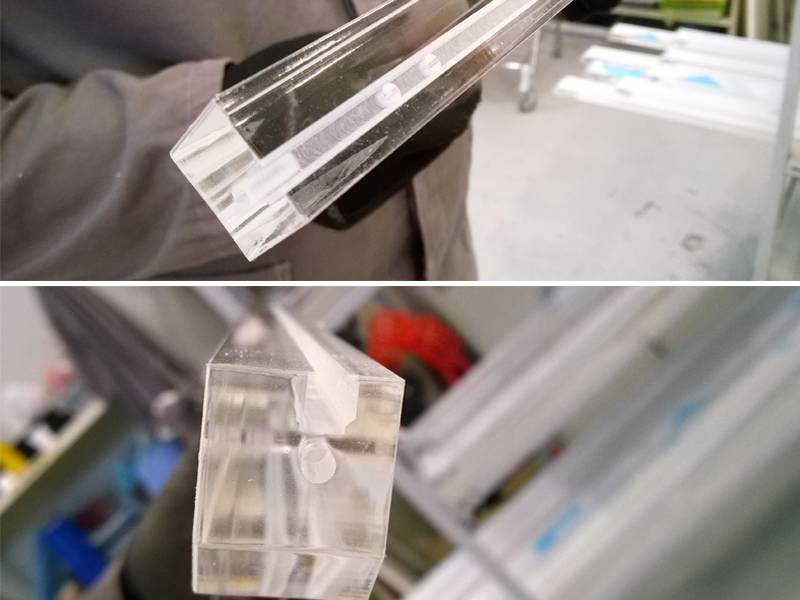

Incollaggio bicomponente: La colla bicomponente è una composizione viscosa costituita da colla + monomero. Agisce come una vera e propria saldatura del materiale, rendendo il punto di incollaggio impercettibile e molto resistente. Da un punto di vista tecnico, l’incollaggio avviene di testa e, il bordo da incollare, viene tagliato con un’inclinazione di 3°, in modo da consentire l’inserimento della colla (abbondante) nella fuga che si viene a creare. Una volta che il collante ha “tirato” (dopo circa 24h) è possibile movimentare il prodotto e si procede con l’asportazione del materiale “sbordato” e con la lucidatura del bordo con apposite carte e spazzole.

Piegatura a caldo

La piegatura consiste nel riscaldare il materiale su una linea e permette di piegare il plexiglass con angoli di diversa ampiezza. La tecnica è effettuata con:

- Lampade in ceramica, adatte a spessori fino a 25/30 mm

- Lampade a resistenza a filo, adatte a spessori di max 8 mm

Piegatura realizzata con lampada in ceramica

Un ulteriore strumento, anche se ritenuto più artigianale, è la pistola termica impiegata in carrozzeria, ideale per spessori molto bassi.

La profondità della lastra non è un’informazione rilevante solo per l’impiego delle modalità citate sopra, ma è fondamentale anche nella fase preliminare del processo di piegatura: ogni spessore, infatti, ha specifici parametri di tempo e temperatura da rispettare al fine di evitare che la lastra presenti imperfezioni.

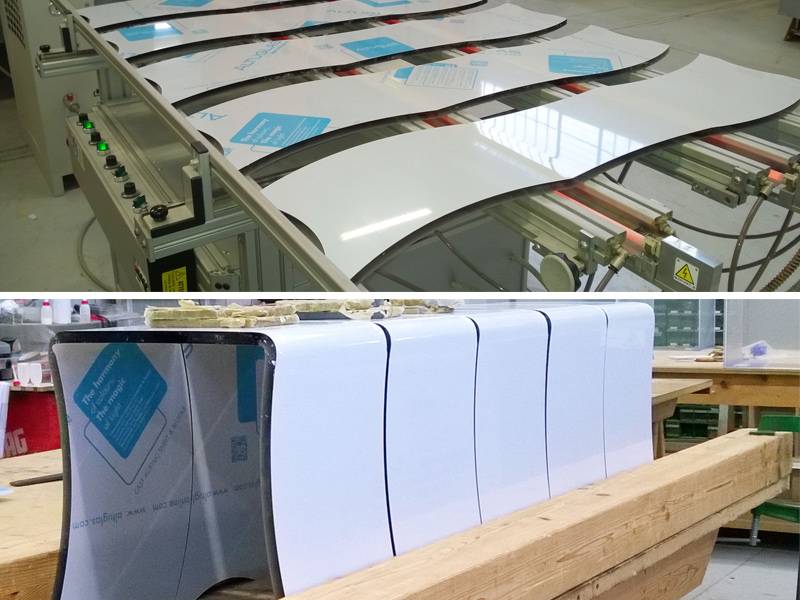

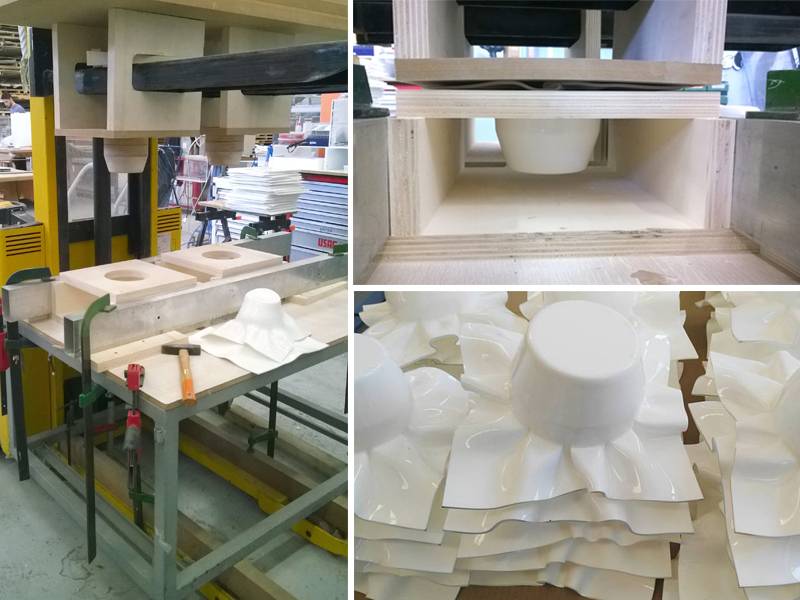

Termoformatura

Il processo di termoformatura è caratterizzato dall’impiego di un forno. Il plexiglass viene scaldato a temperature di 160°/165°. Il tempo della permanenza all’interno del forno dipende strettamente dallo spessore del materiale: generalmente, è pari a 3 volte lo spessore della lastra (es. 8mm x 3= 24 minuti).

La termoformatura permette di ottenere pieghe a doppia curva, archi complessi e forme tridimensionali. Al termine del ciclo nel forno, il pezzo viene modellato attraverso appositi stampi per ottenere eventuali curve e forme. Questi sono realizzati in MDF, attraverso un pantografo a 5 assi, rendendo il costo dello stampo relativamente contenuto. È necessario tener conto di un eventuale ritiro del materiale dopo il processo, pertanto si consiglia di valutare un margine di tolleranza prima di inserire il plexiglass nella macchina. Nella maggior parte dei casi, l’abbondanza del plexiglass viene rifilata in seguito con macchinari da taglio, ottenendo una precisione al decimo.

La termoformatura è un processo complesso a causa dei vari elementi da tenere in considerazione, tuttavia può essere semplificato dopo una serie di utilizzi, adottando degli standard di applicazione.

Incisione

L’incisione permette di realizzare geometrie e disegni più disparati, partendo da un disegno vettoriale o da un’immagine. Si può effettuare con la fresa (per incisioni più profonde) o con il laser (per incisioni più complesse e veloci). Per maggiori informazioni per la marcatura e incisione laser leggi qui.

Lucidatura

La lucidatura consente di ottenere una superficie, precedentemente lavorata, totalmente liscia e priva di imperfezioni. Il passaggio che la precede, alla base di una buona finitura lucida del materiale, è una corretta carteggiatura con l’impiego di diverse tipologie di carte abrasive.

Esistono due modi per lucidare:

- Spazzole in cotone ventilato con apposita pasta

- Lucidatura a fiammella

Nel primo caso, si inizia con una spazzola che “sgrossa” ed elimina eventuali righe; si passa in seguito all’uso di un brillantante ed una pasta specifica che danno la finitura.

La lucidatura a fiamma è un macchinario che al suo interno ha un mix di liquidi infiammabili che lucida il plexiglass per mezzo di una fiamma. Questo metodo prevede una certa manualità e competenza da parte dell’operatore tecnico.